Efficienza energetica e industria alimentare

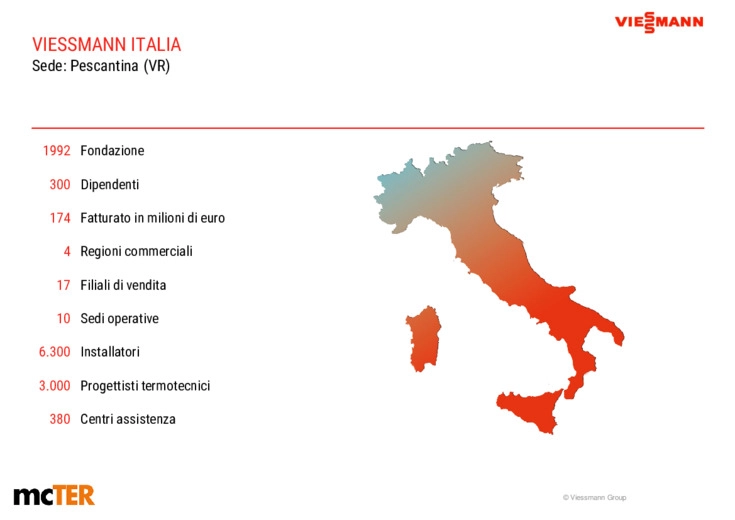

Efficienza energetica nell'industria alimentare: le proposte Viessmann per la transizione energetica

Sommario

Efficienza energetica nell'industria alimentare

Le tecnologie principalmente coinvolte sono:

- Generatori di vapore;

. Generatori di calore ad acqua calda o ad acqua surriscaldata;

. sistemi di recupero del calore (economizzatori - condensatori o generatori a recupero).

- Cogeneratori;

. Solare termico (per industrie con processi < 100 °C);

. Impianti fotovoltaici;

. Pompe di calore.

Efficienza energetica nell'industria alimentare - Generatori di vapore

- Utenze finali: Cottura - Pastorizzazione - Lievitazione - Lavaggio - Sanificazione - sterilizzazione.... il vapore è e sarà sempre presente nel mondo del food&beverage;

- Tipologia generatori - Nella riqualificazione dei siti agroalimentari vengono frequentemente utilizzati generatori di vapore a 3 giri di fumo a fondo bagnato, con potenze da 0,5 a 20 t/h di vapore;

- Rendimenti - Un generatore di vapore di ultima generazione permette un rendimento fino al 96% con economizzatore ed è possibile ottimizzare l'efficienza con ulteriori sistemi di recupero del calore (condensatore - ? >100%);

- Pressioni di bollo - La maggior parte degli impianti sono in media pressione HS (pressione compresa tra 1 e 15 bar), mentre sono rari i casi di applicazione dei prodotti a bassa pressione LS (alcuni caseifici e piccole attività come panetterie).

Generatori di vapore

Come si può fare efficienza energetica?

- Peculiarità di prodotto rispetto allo stato di fatto e rispetto alla concorrenza;

- Scelte progettuali legate alla sola fornitura del generatore (economizzatore a 1 o 2 stadi - condensatore - recupero calore aria comburente);

- Analisi complessiva impianto vapore dello stabilimento ? sinergia col progettista.

Generatore di vapore a tre giri di fumo (focolare e due fasci tubieri).

Più costosa da costruire rispetto alle altre due tipologie, consente però molti vantaggi:

- Sfruttamento ottimale della superficie di scambio grazie al doppio fascio tubiero;

- Fiamma passante e ridotte emissioni NOx,

- Fondo bagnato;

- Ridotte dispersioni termiche;

- Possibilità di funzionare con un ampio rapporto di modulazione del bruciatore;

- Migliore distribuzione dei flussi e conseguente migliore circolazione interna dell'acqua.

Particolari costruttivi

- Assenza di tubi fumo sotto il focolare: migliore distribuzione interna del calore, eliminazione di un punto critico (rischio di

rottura dei tubi in basso dovuto alla scarsa circolazione interna e ai depositi solidi fangosi), manutenzione facilitata;

- Elevata qualità costruttiva e cura dei dettagli: durata nel tempo;

- Boccaglio bruciatore raffreddato ad acqua: riduzioni delle dispersioni termiche in ambiente, miglioramento della combustione;

- Gamma di produzione con ampia scelta di pressioni di bollo: maggiore adattamento alle specifiche esigenze del cliente;

- Isolamento termico integrale (non solo sul corpo cilindrico) e bassissime dispersioni termiche in ambiente: aumento del rendimento stagionale;

- Porte di ispezione frontali apribili senza smontare il bruciatore: minore spazio necessario in centrale termica, manutenzione semplificata, bruciatore sempre ben allineato con il focolare;

- Porte di ispezione con doppia guarnizione di tenuta fumi: sicurezza contro le fuoriuscite di prodotti della combustione in centrale termica.

Dimensionamento - Progettazione

Definizione della pressione di bollo: fondamentale la valutazione del progettista assieme al cliente per riqualificare la centrale termica a vapore anche a seguito della semplice sostituzione di generatore di vapore.

Un generatore di vapore deve lavorare il più possibile con una pressione di esercizio prossima a quella di

bollo.

Pressioni troppo basse rispetto al P di bollo comportano :

- Aumento velocita del vapore alla presa;

- Trascinamenti d'acqua e schiume dal generatore;

- Rumorosità;

- Sollecitazioni su impianto e organi (valvole, scaricatori, ecc);

- Notevole perdita di efficienza e alti consumi.

Definizione della pressione di bollo: ruolo centrale del progettista

La maggior parte degli impianti esistenti ha una Pressione di bollo = 12 bar.

Spesso le utenze finali necessitano di una pressione di 3 o 4 bar

E' sufficiente installare un generatore con pressione di bollo inferiore (6/8 bar)

- Ruolo centrale del progettista.

Va rivista la centrale, qualche linea di distribuzione

- Viessmann propone un catalogo con pressioni di bollo da 6 a 25 ba.

Non si può pensare di sostituire un generatore di vapore con un altro senza valutare attentamente tutte le esigenze del cliente e lo stato di fatto dell'impianto .

Possibilità di ridurre la taglia di bollo per migliorare rendimenti ed emissioni e consentire savings economici al cliente.

Come si può fare efficienza energetica?

- Peculiarità di prodotto rispetto allo stato di fatto e rispetto alla concorrenza;

- Scelte progettuali legate alla sola fornitura del generatore (economizzatore a 1 o 2 stadi - condensatore - recupero calore aria comburente);

- Analisi complessiva impianto vapore dello stabilimento.

Efficienza energetica nell'industria alimentare - Cogeneratori

Analisi preventiva

Prima di effettuare l'analisi che porta al dimensionamento del cogeneratore è fondamentale effettuare una diagnosi preventiva!

Prima - efficientare lo stabilimento o programmare l'efficientamento

Dopo - dimensionamento del cogeneratore

1 - Condurre una diagnosi energetica del sito;

2 - Individuare le soluzioni per efficientare il sito;

3A - Realizzare gli interventi di efficienza energetica: baseline corretto REALE per CHP.

Se non si possono realizzare oggi gli interventi

3B - Programmare gli interventi di efficienza energetica;

3C - Calcolare i benefici attesi: baseline corretto VIRTUALE per CHP;

4 - Dimensionare il CHP.

.....Altrimenti

- Sovradimensionamento elettrico

. Cessione in rete energia elettrica in esubero - ritiro dedicato poco remunerativo rispetto all'autoconsumo:

. In ambito residenziale o < 200 kW - scambio sul posto;

. Apertura alla cogenerazione delle comunità energetiche?? Per ora escluse.

- Modulazione del CHP: problemi tecnici e aumento dei costi di manutenzione.

Sovradimensionamento termico

- Dissipazione con scambiatore di emergenza (dissipatore) del calore in eccesso;

- Vincolo per il futuro a non potere eseguire interventi di efficienza energetica sul sito pena, ad esempio, la perdita del riconoscimento di CAR.

Cogeneratori

Dimensionamento

Calcolo del fabbisogno termico

- Creazione del modello;

- Dati di partenza;

- Fabbisogno mensile;

- Fabbisogno orario;

- Prelievo di gas massimo;

- Prelievo di gas minimo.

Video

Efficienza energetica nell'industria alimentare case history

SAN PELLEGRINO

LOC. RUSPINO, SAN PELLEGRINO TERME

- Anno di realizzazione 2020;

- Riqualificazione completa della centrale termica esistente (2001) + nuova centrale cogenerazione;

- Riduzione della potenza vapore installata (esistente = n.3x16 t/h senza esenzione 72h);

- Installazione di n.2 generatori di vapore Vitomax HS M93 alimentati a gas metano da 4t/h (2,98 MW) a 13 bar cadauna e n.1 generatore di vapore Vitomax HS M95 da 6 t/h (4,46 MW) a 13 bar;

- Economizzatori tipo ECO2;

- PLC per interfaccia BMS del cliente - gestione priorità su set point pressione (12 bar CHP - 9 bar caldaie);

- Risparmio per ETS (30 ?/tCO2) < 20 MW;

- Risparmio per conduzione 24h/24h.

MAINA PANETTONI - FOSSANO (CN)

- Revamping centrale termica esistente;

- Mantenimento di un generatore di vapore esistente;

- Installazione di un cogeneratore Vitobloc 200-EM 530/660 alimentato a gas metano abbinato a una caldaia a vapore speciale a recupero di calore Vitomax AHK da 400 kg/h a 6 bar;

- Produzione combinata di energia elettrica, acqua calda e vapore;

- L'intero impianto è gestito da un sistema intelligente ASPEC (Albasystem) che ottimizza i processi di utilizzo di energia elettrica e termica, adeguandoli al fabbisogno del ciclo produttivo;

- Payback 3 anni.

RIVOIRA Giovanni & Figli Spa

VERZUOLO (CN)

- Impianto fotovoltaico da 1 MWp integrato con la cogenerazione a GNL mediante il sistema di gestione ASPEC;

- Il cogeneratore fornisce il 30% del fabbisogno elettrico residuo e il 95% del fabbisogno termico, con un risparmio di energia primaria di circa 220 TEP/anno e un risparmio operativo di 310.000 euro/anno;

- Centrale termica composta da 2 caldaie Viessmann Vitocrossal da 620/575 kW gestite dalla regolazione Vitotronic e un cogeneratore Viessmann Vitobloc 200-EM da 401/549 kW completo di drycooler;

- Il sistema ASPEC abbinato alla centrale energetica consente di soddisfare i fabbisogni termici ed elettrici dell'utenza ottimizzando il funzionamento;

- La centrale è predisposta per l'inserimento di un ulteriore cogeneratore che consenta di raddoppiare la produzione elettrica, portando la copertura del fabbisogno a oltre il 60%.

Conclusioni

Dal punto di vista del consumo energetico, il settore alimentare presenta consumi molto elevati: secondo il Rapporto annuale sull'Efficienza Energetica dell'Enea 2020, circa l'11 % del totale dei consumi energetici industriali.

L'agroalimentare è dunque il comparto più energivoro dopo quello meccanico, siderurgico e chimico, ma forse quello in cui vi è la maggior possibilità di adottare soluzioni di efficientamento capaci di abbassare notevolmente costi e consumi.

- CTI - Comitato Termotecnico Italiano Energia e Ambiente

- FIRE - Federazione Italiana per l'uso Razionale dell'Energia

- ARI Armaturen Italia Srl & C.

English

English