Caratterizzazione termoacustica e impatto ambientale di pannelli ecosostenibili prodotti da scarti del legno

Francesca Merli, Università degli Studi di Perugia

Leandro Lunghi, Università degli Studi di Perugia

Sommario

Introduzione

Produzione di pannelli opachi mediante differenzi tecniche

Diverse tipologie di scarti legnosi di alta qualità sono stati messi a disposizione dall'azienda partner del progetto [3]: pezzi provenienti dalla fabbricazione di serramenti in pino (densità media di 540 kg/ m3), che occupa circa il 70% della loro produzione, mogano (densità media di 460 kg/m3), rovere (densità media di 740 kg/m3) e trucioli misti. Le proprietà della materia prima sono state misurate presso il laboratorio di Caratterizzazione delle Biomasse (CRB-Centro di Ricerca sulle Biomasse) [4]: tra i vari campioni testati non sono state evidenziate grandi differenze in termini di contenuto di umidità, ceneri, sostanze volatili e carbonio. Le curve di stabilità termica hanno mostrano una perdita in peso di circa il 30% oltre 230°C, limite di temperatura da non superare nella produzione dei pannelli. Dopo aver cippato gli scarti legnosi mediante un trituratore a martello con vaglio da 3 cm, sono stati preliminarmente assemblati oltre 30 provini di piccole dimensioni, utilizzando come collanti sia la colla vinilica, facilmente reperibile e in grado di garantire incollaggi con una resistenza superiore a quella dello stesso pezzo di legno integro, sia la colla di farina, realizzata appositamente in laboratorio con lo scopo di ridurre l'impatto ambientale, al fine di ottenere pannelli con buone caratteristiche meccaniche e di compattezza con il minor impiego possibile di collante [4]. Sono state utilizzate due differenti tecniche di assemblaggio: - manuale, per mezzo di appositi stampi: è stato prodotto un campione per ciascuna specie arborea e tipologia di collante, secondo le miscele ottimali individuate (50% di legno, 25% di colla vinilica e 25% di acqua per i campioni con colla vinilica; 40% di legno e 60% di colla di farina e acqua per i pannelli con colla naturale); sono stati realizzati pannelli quadrati (300 x 300 mm2, spessore tra 36 mm e 45 mm) per le misure termiche e campioni cilindrici (diametro 100 mm, spessore di 25 e 50 mm) per le caratterizzazioni acustiche. Inoltre il legno di pino, che occupa la fetta prevalente di produzione dell'azienda, è stato miscelato con gli scarti triturati delle potature di olivo, per creare ulteriori pannelli con entrambi i collanti (miscele: 10% di olivo, 40% di pino, 25% di colla vinilica e 25% di acqua per i campioni con colla vinilica; 10% di olivo, 30% di pino e 60% di colla di farina e acqua per i pannelli con colla naturale); - mediante pressatura a caldo: i componenti, nelle stesse proporzioni di quelle impiegate nell'assemblaggio manuale, dopo essere stati miscelati per mezzo di un mixer elettrico, sono stati inseriti nello stampo della pressa a caldo disponibile presso il Laboratorio di Scienza e Tecnologia dei Materiali (Polo di Ingegneria di Terni) e sottoposti a cicli di pressione e temperatura controllate, a seconda della tipologia di collante (pressione pari a 20 bar per i primi 25 minuti, poi aumentata a 120 bar per ulteriori 55 minuti, e temperatura pari a 130°C, per un totale di 80 minuti per il campione con colla vinilica; pressione pari a 20 bar per i primi 30 minuti, poi aumentata a 120 bar per ulteriori 70 minuti, e temperatura pari a 100°C, per un totale di 100 minuti per il campione con colla di farina); poiché con la pressa a caldo era possibile produrre al massimo pannelli dello spessore di circa 9 mm, ne sono stati assemblati con un sottilissimo strato di colla vinilica o naturale 5 per ciascuna tipologia di collante, al fine di ottenere dei campioni con uno spessore totale di 45 mm. Non potendo utilizzare stampi cilindrici nella pressa, sono stati ritagliati due campioni del diametro di 100 mm dai pannelli, per mezzo di una sega a tazza, dopo l'esecuzione delle misure termiche.

Prestazioni termiche

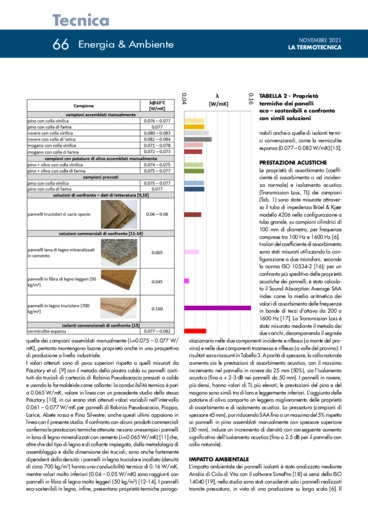

Le proprietà termiche dei pannelli sono state misurate mediante l'apparato sperimentale Small Hot Box progettato e costruito presso il Dipartimento di Ingegneria dell'Università di Perugia, già descritto in precedenti lavori [5,6,7]. Le misure sono state effettuate ad una temperatura media del campione tra 32°C e 38°C; al fine di poter effettuare un confronto con le caratteristiche termiche di altri pannelli a base di legno disponibili in commercio o in Letteratura, i valori sperimentali sono stati ricondotti alla temperatura standard di 10°C, secondo le prescrizioni della ISO 10465 [8]. Le prestazioni termiche variano al variare del tipo di legno e di colla: la conducibilità termica a 10°C varia tra 0.071 W/mK del pannello in mogano con colla vinilica e 0.084 W/mK del pannello in rovere con colla di farina (Tabella 2). I pannelli in pino hanno prestazioni paragonabili a quelle del mogano. La colla naturale tende a peggiorare leggermente le performance termiche (+ 2.7% aumento massimo della conducibilità termica misurata per il pannello in mogano). L'aggiunta di olivo nella miscela comporta un leggero miglioramento delle prestazioni termiche, con una riduzione della conducibilità termica di circa il 2% sia per la colla vinilica sia per quella di farina. I campioni in pino, quando pressati a caldo, presentano prestazioni termiche paragonabili a quelle dei campioni assemblati manualmente (?=0.075 - 0.077 W/ mK), pertanto mantengono buone proprietà anche in una prospettiva di produzione a livello industriale. I valori ottenuti sono di poco superiori rispetto a quelli misurati da Pásztory et al. [9] con il metodo della piastra calda su pannelli costituiti da trucioli di corteccia di Robinia Pseudoacacia pressati a caldo e usando la formaldeide come collante: la conducibilità termica è pari a 0.065 W/mK, valore in linea con un precedente studio dello stesso Pásztory [10], in cui erano stati ottenuti valori variabili nell'intervallo 0.061 - 0.077 W/mK per pannelli di Robinia Pseudoacacia, Pioppo, Larice, Abete rosso e Pino Silvestre; anche questi ultimi appaiono in linea con il presente studio. Il confronto con alcuni prodotti commerciali conferma le prestazioni termiche ottenute: ne sono un esempio i pannelli in lana di legno mineralizzati con cemento (?=0.065 W/mK) [11] che, oltre che dal tipo di legno e di collante impiegato, dalla metodologia di assemblaggio e dalla dimensione dei trucioli, sono anche fortemente dipendenti dalla densità: i pannelli in legno truciolare incollato (densità di circa 700 kg/m3) hanno una conducibilità termica di 0.16 W/mK, mentre valori molto inferiori (0.04 - 0.05 W/mK) sono raggiunti con pannelli in fibra di legno molto leggeri (50 kg/m3) [12-14]. I pannelli eco-sostenibili in legno, infine, presentano proprietà termiche paragonabili anche a quelle di isolanti termici convenzionali, come la vermiculite espansa (0.077 - 0.082 W/mK).

Impatto ambientale

L'impatto ambientale dei pannelli isolanti è stato analizzato mediante Analisi di Ciclo di Vita con il software SimaPro [18] ai sensi della ISO 14040 [19]; nello studio sono stati considerati solo i pannelli realizzati tramite pressatura, in vista di una produzione su larga scala [6]. Il programma è strutturato in quattro parti fondamentali, in cui sono analizzati gli scopi e gli obiettivi per mezzo di un'analisi di inventario, di un'analisi degli impatti e della fase di interpretazione e miglioramento. L'obiettivo è valutare il GWP 100 (Global Warming Potential, contributo all'effetto serra in un orizzonte temporale di 100 anni) espresso in kg di CO2 equivalente. Sono state considerate due unità funzionali: la prima valuta gli impatti per 1 m2 di pannello prodotto, mentre nel secondo caso è stato considerato un pannello con resistenza termica di 1 m2K/W, che renderà i risultati confrontabili con altri pannelli isolanti, a parità di prestazioni di isolamento termico garantite. In entrambe le analisi, sia nel caso di pannello standard sia in quello a base di colla di farina, è stata considerata un'analisi di impatto "dalla culla al cancello" (fino alla produzione del pannello stesso, a partire dalle materie prime che lo compongono). Nell'analisi del ciclo di vita si sono considerate tutte le materie prime coinvolte (legno, colla vinilica, farina e acqua), esaminando, per ciascuna, l'impatto legato ai processi funzionali legati alla loro composizione e al trasporto in azienda (situata in Italia centrale ed in particolare in provincia di Terni). Nel caso del legno l'impatto sull'uso delle materie prime è nullo, in quanto si tratta di materiale completamente di scarto. L'unico impatto è legato al mulino che serve a triturare i pezzi di legno fino alla pezzatura considerata idonea alla realizzazione del pannello (in termini di consumi di corrente elettrica); il trituratore a martello ha un vaglio di 3 cm, una potenza di 5.5 kW e una produzione media di 100 Kg/h. L'impatto legato al trasporto delle materie prime è rilevante solo per la colla vinilica (nord Italia) mentre è relativamente inferiore per la farina. Per la realizzazione del pannello è stata azionata, per un certo intervallo di tempo, una pressa a caldo, il cui impiego comporta consumi elettrici (circa 13 kWh) e di acqua. Infine, per quanto riguarda i trasporti, è stato ipotizzato un mezzo pesante di tipo Euro 5 (12 - 15 ton); per la colla di farina è stata ipotizzata una distanza di circa 20 km. I risultati ottenuti sono mostrati in Figura 1 considerando entrambe e unità funzionali (1 m2 di superficie e 1 m2K/W di resistenza termica); nel primo caso è stato ipotizzato uno spessore standard di 45 mm, mentre nel secondo caso, considerando un'unità di resistenza termica, lo spessore equivalente che garantisce questo isolamento è pari a 76 mm. L'impatto, espresso in kg di CO2 equivalente, è stato valutato per i diversi processi che intervengono nella realizzazione del pannello stesso e per le materie prime che li compongono: il collante, l'acqua, la fase di triturazione del legno, la pressatura a caldo e l'impatto del trasporto. Come previsto, l'impatto maggiore per il pannello con colla vinilica è rappresentato dal collante e dalla pressatura; con la colla di farina, invece, l'impatto principale è dato dalla fase di pressatura, più lunga rispetto al tempo richiesto per realizzare il pannello con colla vinilica (Fig. 1 (a)). Considerando la resistenza termica come unità funzionale (Fig. 1 (b)), si può osservare che la colla ha un contributo non è trascurabile dal punto di vista ambientale, mentre gli impatti relativi alla pressatura si equivalgono per le due tipologie, con un valore leggermente superiore per il pannello con colla naturale. Per il pannello con colla vinilica il GWP complessivo, considerando un orizzonte temporale di 100 anni, è pari a 5.4 kg di CO2 equivalente, contro 3.5 kg di CO2 equivalente del pannello con colla di farina; considerando l'analisi in termini di prestazioni termiche equivalenti del pannello, si hanno 0.46 e 0.185 kg di CO2 equivalente rispettivamente. Confrontando i risultati ottenuti con altri pannelli naturali o sintetici [20, 21], si nota l'impatto ambientale piuttosto basso dei pannelli in legno con entrambi i collanti (Fig. 1 (c)). Valori inferiori si ottengono per simili pannelli con scarti agricoli, ma l'impatto ambientale finale è fortemente influenzato dalle distanze tra i luoghi in cui sono disponibili le materie prime e il luogo di fabbricazione (molto bassa per la pula di caffè e il pannello a base di canapa, caratterizzato dai valori più bassi di GWP). I valori più alti sono quelli dei pannelli composti da fibre di vetro, lana e polistirene espanso (circa 8 -10 kg di CO2 per m2).

Conclusioni

Nella prima parte del progetto ReScaLe - FiAer, sono stati utilizzati gli scarti del legno derivanti dalle diverse fasi di produzione degli infissi di un'azienda umbra per realizzare pannelli isolanti, con colla vinilica e di farina, mediante assemblaggio manuale e pressatura a caldo. Ulteriori campioni sono stati assemblati anche con gli scarti delle potature di olivo. Sono stati misurati valori di conducibilità termica nel range 0.071 - 0.084 W/mK alla temperatura superficiale media di 10°C; le migliori prestazioni sono relative ai campioni in mogano, simili al pino, con entrambi i collanti. La pressatura non influenza le proprietà termiche, mentre la conducibilità termica è ridotta di circa il 2% con l'aggiunta delle potature di olivo nelle proporzioni 1:4 e 1:3 rispetto al legno di scarto (per la colla vinilica e di farina, rispettivamente). Inoltre i pannelli hanno buone prestazioni di assorbimento e isolamento acustico, che migliorano all'aumentare dello spessore e con l'uso della colla naturale; la pressatura comporta un incremento dell'isolamento acustico fino a 2.5 dB con la colla di farina. I pannelli hanno proprietà termo-acustiche in linea con quelle di prodotti commerciali e di simili soluzioni studiate in letteratura, tuttavia il loro valore aggiunto è il basso impatto ambientale, che focalizza l'attenzione sulla futura possibilità di avviare sul territorio una filiera di produzione di pannelli in fibra di legno derivanti dal recupero degli scarti provenienti dalle lavorazioni industriali.

- MASE - Ministero dell'Ambiente e della Sicurezza Energetica

- EEA European Environment Agency

- Schneider Electric

- UNI Ente Nazionale Italiano di Normazione

- CIB - Consorzio Italiano BioGas

English

English