Cogenerazione nell'alimentare

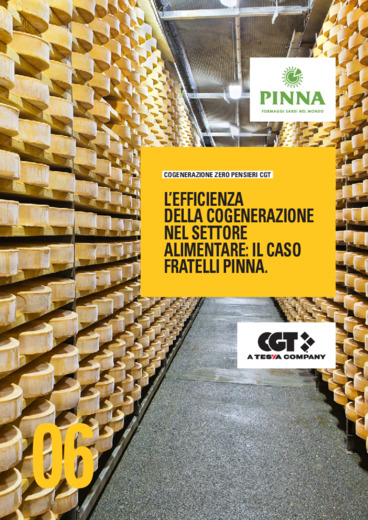

L'efficienza della cogenerazione nel settore alimentare: il caso Fratelli Pinna

In un impianto di cogenerazione il calore viene recuperato e utilizzato nel processo per la massima efficienza. Per Fratelli Pinna, industria Casearia produttrice di formaggi ovicaprini, il rispetto per l'ambiente è una priorità e nulla deve andare sprecato: nasce da qui la filosofia di sostituire gli impianti di combustione tradizionali.

Fratelli Pinna S.p.A. è un'industria Casearia produttrice di formaggi ovicaprini, con oltre 100 anni di storia. È fra i protagonisti del mercato italiano, in cui si distingue particolarmente per la produzione di formaggi pecorini e ricotte, con oltre 40 milioni di litri di latte lavorati all'anno, quasi diecimila tonnellate di prodotti venduti nei dodici mesi e un fatturato superiore a 80 milioni di euro. Il 65% del fatturato è distribuito in Italia, mentre il restante 35% sui mercati internazionali.

Lo stabilimento dell'azienda si sviluppa su circa 30 mila metri quadrati ed è dotato di sistemi di produzione che adottano tecnologie moderne, con le più importanti certificazioni dei Sistemi di Gestione della Qualità e della Sicurezza Alimentare, come ISO 9001, BRC e IFS.

L'azienda Pinna, inoltre, è parte attiva dei consorzi di tutela dei formaggi prodotti in Sardegna che hanno ottenuto la Denominazione di Origine Protetta: il Pecorino Romano e il Pecorino Sardo.

In un impianto di cogenerazione il calore viene recuperato e utilizzato nel processo per la massima efficienza. Per Fratelli Pinna il rispetto per l'ambiente è una priorità e un impegno quotidiano. La caseificazione è figlia della cultura contadina secondo la quale nulla doveva andare sprecato. Acqua, latte, energia: niente va perso, tutto è prezioso.

Da questa filosofia nasce la scelta di installare un impianto di cogenerazione che riduce consumi ed emissioni. Sostituire gli impianti di combustione tradizionali con un impianto di cogenerazione, infatti, permette di recuperare il calore di scarto e renderlo nuovamente disponibile per il processo, aumentando l'efficienza e la sostenibilità.

Un impianto di cogenerazione containerizzato da 1,2 MW, uno dei pochissimi in Italia alimentati a gas naturale liquefatto, progettato e realizzato "chiavi in mano"

La nostra soluzione per il Caseificio F.lli Pinna è nata da un'approfondita analisi delle esigenze del Cliente e, in particolare, dalla necessità di disporre di Acqua calda con temperature e portate diverse per le varie fasi del processo produttivo.

Il cuore della soluzione è stato un impianto di cogenerazione containerizzato da 1,2 MW, uno dei pochissimi in Italia alimentati a Gas Naturale Liquefatto, progettato e realizzato "chiavi in mano" per la produzione di acqua calda e vapore, oltre che di energia elettrica.

CGT ha quindi progettato e curato la realizzazione del circuito di distribuzione dell'acqua calda che si sviluppa in tutto lo stabilimento: oltre 300 metri di tubazioni a servizio di ogni reparto produttivo in cui avviene la trasformazione del latte nelle varie tipologie di formaggi prodotti.

L'installazione di 13 scambiatori di calore, governati da altrettante valvole a 3 vie e da un sistema di automazione e controllo, garantisce la corretta temperatura e portata dell'acqua in ogni reparto produttivo, assicurando la realizzazione di un prodotto finito di alta qualità.

Tutto l'impianto di cogenerazione e i suoi apparati sono governati da un sistema di supervisione accessibile dal reparto service nella control room di Vercelli. Dal sistema di supervisione, è possibile monitorare tutti i parametri significativi di funzionamento dell'impianto, ma anche apportare modifiche ai set point per migliorarne la funzionalità.

Il rendimento dell'impianto di cogenerazione è protetto da CGT S.p.A attraverso un contratto di service pluriennale, mentre il monitoraggio della sua efficienza energetica avviene attraverso l'Energy Report. Questo strumento "web based" assicura una reportistica energetica intuitiva, semplice ed efficace per effettuare un'analisi puntuale della produttività e della redditività dell'impianto.

La testimonianza del cliente

"Qui in Sardegna è facile toccare con mano quanto è importante rispettare la natura, averne cura. Impariamo da piccoli che l'acqua è un bene raro e prezioso. Che la terra e i pascoli sono realtà vive, e tutti dipendiamo da loro. Scegliamo sempre la soluzione che garantisce la migliore qualità, rispettando e tutelando l'ambiente.

Per questo motivo, grazie a CGT, abbiamo scelto di trasformare i nostri impianti

termici, passando dall'uso di combustibili liquidi a un sistema di cogenerazione a gas. Con questa soluzione abbiamo ridotto notevolmente le emissioni di anidride carbonica, ossidi di zolfo e di azoto e di particelle inquinanti, recuperando il calore di scarto per la massima efficienza del processo.

L'obiettivo è offrire alle generazioni che verranno un futuro sempre più green, in grado di sfruttare i beni preziosi della nostra terra a impatto ambientale bassissimo." (Pierluigi Pinna, Direttore di produzione).

Lo stabilimento dell'azienda si sviluppa su circa 30 mila metri quadrati ed è dotato di sistemi di produzione che adottano tecnologie moderne, con le più importanti certificazioni dei Sistemi di Gestione della Qualità e della Sicurezza Alimentare, come ISO 9001, BRC e IFS.

L'azienda Pinna, inoltre, è parte attiva dei consorzi di tutela dei formaggi prodotti in Sardegna che hanno ottenuto la Denominazione di Origine Protetta: il Pecorino Romano e il Pecorino Sardo.

In un impianto di cogenerazione il calore viene recuperato e utilizzato nel processo per la massima efficienza. Per Fratelli Pinna il rispetto per l'ambiente è una priorità e un impegno quotidiano. La caseificazione è figlia della cultura contadina secondo la quale nulla doveva andare sprecato. Acqua, latte, energia: niente va perso, tutto è prezioso.

Da questa filosofia nasce la scelta di installare un impianto di cogenerazione che riduce consumi ed emissioni. Sostituire gli impianti di combustione tradizionali con un impianto di cogenerazione, infatti, permette di recuperare il calore di scarto e renderlo nuovamente disponibile per il processo, aumentando l'efficienza e la sostenibilità.

Un impianto di cogenerazione containerizzato da 1,2 MW, uno dei pochissimi in Italia alimentati a gas naturale liquefatto, progettato e realizzato "chiavi in mano"

La nostra soluzione per il Caseificio F.lli Pinna è nata da un'approfondita analisi delle esigenze del Cliente e, in particolare, dalla necessità di disporre di Acqua calda con temperature e portate diverse per le varie fasi del processo produttivo.

Il cuore della soluzione è stato un impianto di cogenerazione containerizzato da 1,2 MW, uno dei pochissimi in Italia alimentati a Gas Naturale Liquefatto, progettato e realizzato "chiavi in mano" per la produzione di acqua calda e vapore, oltre che di energia elettrica.

CGT ha quindi progettato e curato la realizzazione del circuito di distribuzione dell'acqua calda che si sviluppa in tutto lo stabilimento: oltre 300 metri di tubazioni a servizio di ogni reparto produttivo in cui avviene la trasformazione del latte nelle varie tipologie di formaggi prodotti.

L'installazione di 13 scambiatori di calore, governati da altrettante valvole a 3 vie e da un sistema di automazione e controllo, garantisce la corretta temperatura e portata dell'acqua in ogni reparto produttivo, assicurando la realizzazione di un prodotto finito di alta qualità.

Tutto l'impianto di cogenerazione e i suoi apparati sono governati da un sistema di supervisione accessibile dal reparto service nella control room di Vercelli. Dal sistema di supervisione, è possibile monitorare tutti i parametri significativi di funzionamento dell'impianto, ma anche apportare modifiche ai set point per migliorarne la funzionalità.

Il rendimento dell'impianto di cogenerazione è protetto da CGT S.p.A attraverso un contratto di service pluriennale, mentre il monitoraggio della sua efficienza energetica avviene attraverso l'Energy Report. Questo strumento "web based" assicura una reportistica energetica intuitiva, semplice ed efficace per effettuare un'analisi puntuale della produttività e della redditività dell'impianto.

La testimonianza del cliente

"Qui in Sardegna è facile toccare con mano quanto è importante rispettare la natura, averne cura. Impariamo da piccoli che l'acqua è un bene raro e prezioso. Che la terra e i pascoli sono realtà vive, e tutti dipendiamo da loro. Scegliamo sempre la soluzione che garantisce la migliore qualità, rispettando e tutelando l'ambiente.

Per questo motivo, grazie a CGT, abbiamo scelto di trasformare i nostri impianti

termici, passando dall'uso di combustibili liquidi a un sistema di cogenerazione a gas. Con questa soluzione abbiamo ridotto notevolmente le emissioni di anidride carbonica, ossidi di zolfo e di azoto e di particelle inquinanti, recuperando il calore di scarto per la massima efficienza del processo.

L'obiettivo è offrire alle generazioni che verranno un futuro sempre più green, in grado di sfruttare i beni preziosi della nostra terra a impatto ambientale bassissimo." (Pierluigi Pinna, Direttore di produzione).

Mercati: Alimentare e Beverage

Parole chiave: Cogenerazione

- GSE Gestore dei Servizi Energetici

English

English