Grazie alla grande esperienza unita al supporto di personale specializzato Texpack è in grado di proporre al cliente la migliore soluzione di guarnizioni per alte temperature e pressione, flange, valvole giunti, vapore e olio diatermico, chimica e petrolchimica, centrali termiche, industria meccanica, metalmeccanica e navale.

olio diatermico

Articoli, News, PDF, Prodotti, Webinar su olio diatermico

Articoli e news su olio diatermico

Lo studio di nuove soluzioni tecniche, di sistemi ad alta efficienza energetica e la sensibilità per l'ambiente, rappresentano i punti di forza di Unical nel settore dei generatori industriali. Una gamma destinata alle grandi realtà del segmento industriale, con un catalogo completo di generatori costruiti in Italia da personale altamente specializzato, con particolari tecnologici unici, alcuni coperti da Brevetto, come gli speciali tubi fumo, che aumentano notevolmente l'efficienza del generatore e quadri di controllo sviluppati per garantire una gestione senza operatore, in totale sicurezza, fino a 72 ore e con possibilità di controllo da remoto.

- I fluidi caldi vettore a confronto: Vapore - Acqua - Olio diatermico a confronto - Il punto di forza del Vapore - I principi fondamentali del Vapore. Entropia ed Entalpia - Vapore: perché si usa - Dove si perde efficienza. Risparmio energetico di base: L'isolamento termico delle valvole è importante quanto quello delle linee - I costi dovuti all'irraggi - Qualità del vapore e conseguente efficienza energetica - Distribuzione del Vapore, esempio con varie pressioni - La distribuzione all'interno dei condotti - I danni da trascinamento di condensa

Specializzati nella progettazione ed esecuzione di impianti termoidraulici e di processo industriali quali vapore, olio diatermico, acqua gelida e sottoraffreddata, antincendio, teleriscaldamento. Caratteristica importante che la nostra clientela apprezza è la flessibilità, intesa come capacità di adattamento della struttura alle esigenze del Cliente, attraverso lo studio e l'applicazione di nuove discipline, nuove tecnologie.

Questo riscaldatore è stato concepito per sfruttare il contenuto termico del fluido VP1 in fase vapore e quindi ad alta pressione.

Grazie a al suo caratteristico approccio custom-oriented, L.C.Z. srl ha saputo introdurre ormai da anni e con successo le Centrali Termiche Prefabbricate CTP per la produzione di vapore, acqua calda, acqua sur riscaldata, olio diatermico, al cui interno vengono disposti il generatore completo di accessori e attrezzature di servizio con realizzazione dei collegamenti idraulici, elettrici, isolamento tubazioni, completa quindi di tutte le apparecchiature montate e cablate, e di quant'altro necessario per renderla immediatamente funzionante, con possibilità di monitoraggio da remoto e trasmissione dati in tempo reale.

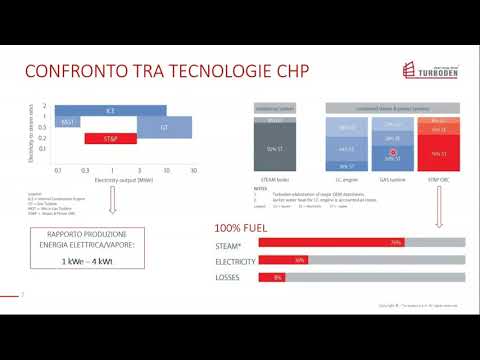

ST&P è il sistema Organic Rankine Cycle (ORC) Steam & Power di Turboden, società del gruppo Mitsubishi Heavy Industries, per la generazione combinata di calore ed energia elettrica, ideale per processi ad elevato consumo di vapore (o di altri vettori termici come acqua surriscaldata e olio diatermico).

STEAM&POWER, cogenerazione industriale ad alta temperatura. I casi Cereal Docks e Centrale del Latte

Il sistema ORC (Organic Rankine Cycle) Steam & Power® di Turboden è una nuova soluzione per la generazione di energia elettrica e calore ad alta temperatura, ideale per processi ad elevato consumo di vapore o di altri vettori ad alta temperatura, come acqua surriscaldata e olio diatermico.

Il sistema ORC - Organic Rankine Cycle, Steam&Power di Turboden è una nuova soluzione per la generazione di energia elettrica e calore ad alta temperatura, ideale per processi ad elevato consumo di vapore o di altri fluidi ad alta temperatura, come acqua surriscaldata, olio diatermico e aria calda.

Il sistema ORC - Organic Rankine Cycle, Steam&Power di Turboden è una nuova soluzione per la generazione di energia elettrica e calore ad alta temperatura, ideale per processi ad elevato consumo di vapore o di altri fluidi ad alta temperatura, come acqua surriscaldata, olio diatermico e aria calda.

L'ultimo numero della rivista

Gli ultimi webinar su olio diatermico

Il sistema ORC - Organic Rankine Cycle, Steam&Power di Turboden è una nuova soluzione per la cogenerazione industriale, ideale per processi ad elevato consumo di vapore o di altri vettori ad alta temperatura, come acqua surriscaldata e olio diatermico. Nel corso della presentazione sono analizzati 2 case history. Il caso della Centrale del Latte - presentazione della soluzione cogenerativa. Il caso Cereal Docks - Gruppo industriale italiano attivo nella prima trasformazione agroalimentare, con 6 stabilimenti produttivi e 2 centri di stoccaggio. Benifici e vantaggi dell'impianto cogenerativo.

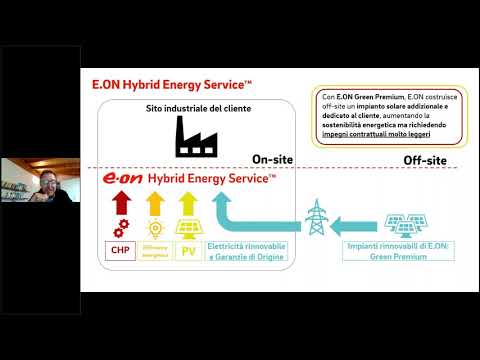

L'industria manifatturiera rappresenta un punto di forza dell'economia italiana, ed una parte importante di essa è caratterizzata da consumi significativi di energia, sia elettrica che termica. Il calore industriale è spesso caratterizzato da temperature elevate (vapore, acqua surriscaldata, olio diatermico) e da profili continui di utilizzo. Questa energia viene generalmente prodotta tramite combustione di gas naturale. La cogenerazione è ad oggi l'unica tecnologia in grado di soddisfare allo stesso tempo tre requisiti: - Produrre questo calore in linea con le richieste dell'industria manifatturiera (in combinazione con l'energia elettrica distribuita); - Garantire un risparmio di combustibile primario attraverso l'alta efficienza (i.e. -15/-25% di riduzione del combustibile primario), riducendo di conseguenza le emissioni di CO2 e portando vantaggi economici; - Fornire una prospettiva concreta di sostenibilità dove il gas naturale possa essere progressivamente miscelato con vettori energetici rinnovabili quali il biometano e l'idrogeno. È tuttavia forte le domanda da parte dell'industria di raggiungere velocemente maggiori livelli di sostenibilità, senza perdere i vantaggi della cogenerazione.

L'ultima guida in partnership con La Termotecnica

Altri contenuti su olio diatermico

• Riduzione dell’incidenza dei costi energetici (elettrici) nel prodotto finito • Continuità operativa assoluta • Stabilizzazione della temperatura di riscaldamento dei circuito olio diatermico a riscaldamento dei serbatori di stoccaggio polimeri • Aumento dell’indipendenza energetica da rete per autoconsumo • Predisposizione layout per allaccio futuro alla centrale frigorifera • Contributo alla riduzione delle interruzioni di rete

La determinazione sperimentale della curva di efficienza dei collettori a media temperatura può essere ottenuta con una procedura simile a quella utilizzata per i collettori piani con la differenza che in questo caso il range delle temperature di prova è più ampio ( da temperatura ambiente a 350 °C ). Questo significa che il circuito di prova deve utilizzare olio diatermico invece che acqua . Il circuito deve essere in grado di fornire una data portata di fluido diatermico ( determinato in base all’area di captazione) a una temperatura fissa e compresa tra la temperatura ambiente e i 350 °C.

Enerblu Cogeneration progetta tutti gli scambiatori di calore a corredo del sistema di cogenerazione. Sono disponibili inoltre apposite realizzazioni su misura, in termini di esigenze rispetto ai locali tecnici ed agli impianti esistenti ( insonorizzazione, cofanatura per impieghi indoor, interfacciamento con produzione di vapore o olio diatermico, trigenerazione , ecc).

Negli ultimi anni Pelucchi Caldaie ha progettato e costruito numerosi impianti per la produzione di 1 MWe a Ciclo Rankine Organico (ORC) con olio diatermico e da oltre 3 MWe con vapore surriscaldato ad alta pressione. In particolare, in provincia di Trento è stato installato il primo impianto di cogenerazione che permette di fornire a una comunità montana l’energia termica per il riscaldamento e l’energia elettrica.

La cogenerazione di AB si conferma la soluzione ideale per le grandi industrie “energivore” come Becromal, considerata un attore protagonista dell’innovazione nel mercato mondiale della produzione di fogli d'alluminio per la realizzazione di condensatori elettrolitici. Questo tipo di produzione richiede elevate quantità di energia elettrica e termica che vengono soddisfatte da un impianto di cogenerazione già installato presso lo stabilimento di Rozzano (MI) e da un secondo impianto in fase di avvio in questi giorni. Le soluzioni cogenerative di AB consentono di produrre energia elettrica e termica salvaguardando l’ambiente, con un notevole risparmio dal punto di vista economico. La cogenerazione di AB si è rivelata la soluzione ideale: il primo impianto di AB ECOMAX© 33 HE copriva il 60% del fabbisogno elettrico (energia elettrica) e solo il 40% del fabbisogno termico (acqua calda e olio diatermico). Si tratta di un ECOMAX® 33 HE, containerizzato e alimentato a gas, di potenza nominale a pieno carico pari a 3.354 kW elettrici, con potenza termica cogenerata pari a 3.135 kW riferita ad una potenza termica introdotta di 7.462 kW. Con il secondo impianto di cogenerazione AB ECOMAX© 33 HE che entrerà in funzione a ottobre, si raggiungerà il 100% della copertura sia del fabbisogno elettrico che di quello termico, rendendo lo stabilimento indipendente energeticamente. Dal punto di vista economico, con l’entrata in funzione del secondo cogeneratore la bolletta elettrica dell’azienda sarà praticamente dimezzata, con un cost-saving di circa 300mila euro al mese e un ritorno dell’investimento previsto in meno di 2 anni. La scelta di Becromal è ricaduta sul leader del settore cogenerazione AB, dopo una selezione effettuata con altre 11 aziende nazionali ed internazionali, grazie all’approccio dei tecnici di AB, alla modularità e qualità degli impianti, alla struttura consolidata dell’azienda e al capillare ed efficiente servizio di “service”.

Il caso dell'impianto di trigenerazione presso lo stabilimento del Gruppo Adler. La progettazione e realizzazione di un impianto di trigenerazione a gas naturale per la produzione combinata di energia elettrica e termica mediante con l'utilizzo di due motori 2G Patruus da 400 kWe/504 kWt installati in parallelo con caldaie ad olio diatermico (ca. 220°) da 150 kWt cad. per il recupero del calore dei gas di scarico e di un assorbitore da 300 kWf. Il bilancio Energetico del Sistema – Efficienza del Sistema. I risparmi economici.

Il turbogeneratore utilizza l’olio diatermico ad alta temperatura per preriscaldare e vaporizzare un adatto fluido organico di lavoro nell’evaporatore. Il vapore organico espande nella turbina, che è direttamente collegata al generatore elettrico attraverso un giunto elastico. Il vapore passa attraverso il rigeneratore e in questo modo preriscalda il fluido organico. Il vapore viene poi condensato nel condensatore (raffreddato dall’ acqua di raffreddamento). Il liquido organico viene infine pompato nel rigeneratore e da qui nell’evaporatore, completando così la sequenza di operazioni nel circuito chiuso.

Il turbogeneratore utilizza l’olio diatermico ad alta temperatura per preriscaldare e vaporizzare un adatto fluido organico di lavoro nell’evaporatore (8→3→4). Il vapore organico espande nella turbina (4→5), che è direttamente collegata al generatore elettrico attraverso un giunto elastico. Il vapore passa attraverso il rigeneratore (5→9) e in questo modo preriscalda il fluido organico (2→8). Il vapore viene poi condensato nel condensatore (raffreddato dall’ acqua di raffreddamento) (9→6→1). Il liquido organico viene infine pompato (1→2) nel rigeneratore e da qui nell’evaporatore, completando così la sequenza di operazioni nel circuito chiuso.

Se fino ad oggi si affrontava solo l’effetto del deterioramento dell’olio dovuto al ”craking”, cioè alla produzione di gas all’interno del circuito, adesso grazie al nuovo olio diatermico sintetico, si può correggere la causa semplicemente attraverso un rabbocco e assicurare una migliore gestione degli impianti.

Secondo alcuni studi autorevoli e indipendenti, uno dei quali svolto diversi anni fa presso il MIT di Boston, circa il 70% dei guasti nei macchinari industriali sono attribuibili al grado di inquinamento dei fluidi lubrificanti utilizzati. In relazione ai soli sistemi a olio diatermico non esistono dati ufficiali che confermano questo trend; è comunque osservato nella pratica che i guasti riconducibili alla mancata manutenzione dell’olio sono molto ricorrenti e fortemente impattanti.

English

English