Il progetto di ventilatori industriali a flusso assiale e pale inclinate avanti - Parte II

Sommario

Da oltre vent'anni, l'angolo di freccia (sweep) è applicato alle palettature rotanti dei ventilatori assiali, principalmente per ridurne la rumorosità [1] e per estenderne il campo di funzionamento alle basse portate [2], sebbene sia stato dimostrato [3] che la sua applicazione può anche offrire incrementi di rendimento fino al 3%, quando il disegno della palettatura prevede un forte gradiente radiale positivo di circuitazione. D'altra parte, diversi studi (per esempio [4]) confermano che la capacità dell'angolo di freccia di migliorare il limite di stallo della macchina è generalmente accompagnata da una riduzione della pressione del ventilatore nel punto di progetto. L'origine di questa riduzione è tradizionalmente giustificata (es. [1, 5]) equiparando il flusso relativo alla pala a freccia al flusso relativo ad un'ala di pari freccia: quest'ultima manifesta una perdita di capacità portante quantificabile mediante la cosiddetta "regola del coseno dell'angolo di freccia". Tuttavia, i lavori [6-11] dimostrano che mediante l'introduzione di un angolo di freccia in avanti di valore appropriato è possibile ottenere nel punto di progetto un apprezza bile incremento della pressione del ventilatore che si affianca e/o si sostituisce al possibile incremento di rendimento quantificato in [3]. Questa apparente incoerenza con la regola del coseno ha portato ad una revisione delle basi concettuali utilizzate per spiegare gli effetti dell'angolo di freccia sulle prestazioni della palettatura dei ventilatori assiali. In particolare, a partire dalla teoria di Busemann sulle ali a freccia, e tenendo conto degli approfondimenti [12] sull'interazione tra angolo di freccia, distribuzione di carico aerodinamico lungo l'altezza palare, e flusso meridiano nella regione anulare vicina alle punte, sono state formalizzate le ipotesi fondamentali alla base della validità dell'analogia tra l'ala prismatica in volo rettilineo con angolo di attacco costante lungo l'apertura e la pala girante a linea di calettamento radiale [13]. L'analogia, che chiarisce l'apparente contraddizione esistente tra diverse evidenze sperimentali, è schematizzata in Fig.1, e sussiste per pale di schiere a bassa solidità e forte rapporto d'aspetto che realizzino una distribuzione di carico a velocità tangenziale all'incirca costante. Come schematizzato dallo schizzo in basso a sinistra in Figura 1, il gradiente radiale della circuitazione palare associato a distribuzioni di carico diverse da quella a vortice libero origina una componente di velocità parallela alla linea di calettamento dei profili e una corrispondente obliquità g del flusso meridiano. Quest'ultima impone che l'ala prismatica in moto a velocità pari alla velocità relativa alla pala (schizzo in basso a destra in Figura 1) debba essere posizionata con un certo angolo di freccia indietro l per realizzare la stessa portanza aerodinamica della pala rotante. Da ciò consegue che l'applicazione di un angolo di freccia avanti alla palettatura rotante di un ventilatore non comporta necessariamente una diminuzione della pressione del ventilatore. Anzi, un'opportuna scelta dell'entità della freccia avanti può portare a incrementi della pressione del ventilatore [10]. A partire da questa base concettuale, questa seconda parte dell'arti colo descrive il terzo e conclusivo passo del metodo di progetto proposto, che consiste nell'introdurre un angolo di freccia che migliori ulteriormente le prestazioni aerauliche di un ventilatore industriale disegnato seguendo i due passi del metodo illustrati nella prima parte. Sebbene approfondimenti scientifici con analisi CFD supportate da misure puntuali del flusso possano certamente dettagliare i meccanismi fisici appena richiamati e massimizzare il livello di ottimizzazione di un progetto, è indispensabile disporre preliminarmente di verifiche sperimentali, basate su metodologie standardizzate e consolidate, che mettano in evidenza pregi, limiti e, soprattutto, entità dell'impatto sulle prestazioni globali derivanti dalle soluzioni di progetto proposte. Pertanto, questa seconda parte innanzitutto ratta della caratterizzazione sperimentale dei prototipi realizzati in accordo con i primi due passi del metodo, e successivamente, presenta il terzo passo del metodo di progetto e la quantificazione sperimentale delle sue potenzialità nella versione completa, anche confrontando le misure effettuate con dati disponibili in letteratura relativi a progetti sviluppati con tecniche di ottimizzazione supportate da calcoli CFD allo stato dell'arte.

Verifiche sperimentali

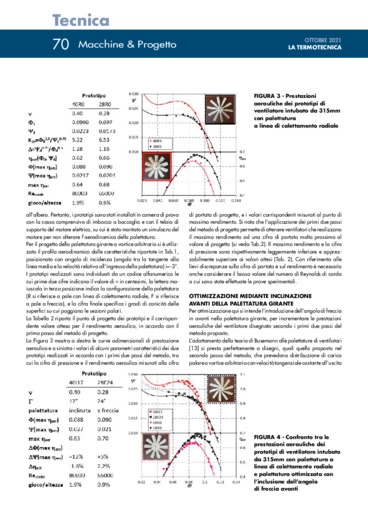

Al fine di quantificare le prestazioni aerauliche ottenibili da macchine disegnate seguendo il metodo di progetto proposto, e di valutare l'impatto sulle prestazioni globali dell'ultimo passo previsto dal metodo, sono stati realizzati in prototipazione rapida quattro ventilatori di diametro esterno pari a 315mm, due progettati seguendo le indicazioni descritte nella prima parte dell'articolo, e due applicando il metodo nella forma completa, cioè incluso l'ultimo passo di ottimizzazione che verrà descritto in seguito. I prototipi sono stati testati nell'impianto prova ISO 5801:2007 Tipo-A presente nel laboratorio di macchine termiche e aerauliche dell'Università di Padova (Figura 2), le cui caratteristiche principali sono sintetizzate di seguito. Si tratta di un impianto con camera di prova all'aspirazione e parete di ugelli e tubo di Pitot per la misura della portata e della pressione totale all'interno della camera di prova. I segnali provenienti da tutte le prese di pressione sono misurati mediante micromanometri di Betz. Le misure di temperatura necessarie alla determinazione della massa volumica dell'aria sono rilevante mediante termoresistenze pt-100 e acquisite con scheda Ar duino Uno Rev3. La coppia all'albero è rilevata mediante torsiometro AEP (mod. mTOR) e sistema di amplificazione HBM (mod. MGC). Il torsiometro collega l'albero del ventilatore all'albero condotto del sistema a cinghia e pulegge utilizzato per moltiplicare la velocità di rotazione del motore elettrico che, a sua volta, è controllato mediante inverter. I valori limitati della velocità di rotazione (circa 1500 giri/ min) permettono di eseguire prove secondo la procedura semplificata prevista dalla normativa per numeri di Mach inferiori a 0.15 e rapporti di pressione minori di 1.02. Le incertezze al punto di Progetto nei dati di portata di massa, pressione del ventilatore e rendimento aeraulico sono inferiori a 1.25%, 1% e 2%. Da notare che molte realizzazioni industriali prevedono il posizionamento del motore elettrico a monte della girante. Questa configurazione è decisamente poco pratica per la misura della coppia all'albero. Pertanto, i prototipi sono stati installati in camera di prova con la cassa comprensiva di imbocco a boccaglio e con il telaio di supporto del motore elettrico, su cui è stato montato un simulacro del motore per non alterare l'aerodinamica della palettatura. Per il progetto della palettatura girante a vortice arbitrario si è utilizzato il profilo aerodinamico dalle caratteristiche riportate in Tab.1, posizionato con angolo di incidenza (angolo tra la tangente alla linea media e la velocità relativa all'ingresso della palettatura) i?-3°. I prototipi realizzati sono individuati da un codice alfanumerico le cui prime due cifre indicano il valore di n in centesimi, la lettera maiuscola in terza posizione indica la configurazione della palettatura (R si riferisce a pale con linea di calettamento radiale, F si riferisce a pale a freccia), e la cifra finale specifica i gradi di conicità delle superfici su cui poggiano le sezioni palari. La Tabella 2 riporta il punto di progetto dei prototipi e il corrispondente valore atteso per il rendimento aeraulico, in accordo con il primo passo del metodo di progetto. La Figura 3 mostra a destra le curve adimensionali di prestazione aeraulica e a sinistra i valori di alcuni parametri caratteristici dei due prototipi realizzati in accordo con i primi due passi del metodo, tra cui la cifra di pressione e il rendimento aeraulico misurati alla cifra di portata di progetto, e i valori corrispondenti misurati al punto di massimo rendimento. Si nota che l'applicazione dei primi due passi del metodo di progetto permette di ottenere ventilatori che realizzano il massimo rendimento ad una cifra di portata molto prossima al valore di progetto (si veda Tab.2). Il massimo rendimento e la cifra di pressione sono rispettivamente leggermente inferiore e apprezzabilmente superiore ai valori attesi (Tab. 2). Con riferimento alle lievi discrepanze sulla cifra di portata e sul rendimento è necessario anche considerare il basso valore del numero di Reynolds di corda a cui sono state effettuate le prove sperimentali.

- ATR Group

- Wika Italia S.r.l. & C.

- Mefa Italia

English

English